| 課題内容 | アルミ材と形状の最適化 |

|---|

| 効果 | 鋳造欠陥回避、形状最適化 |

|---|

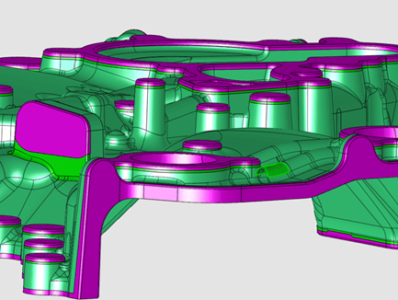

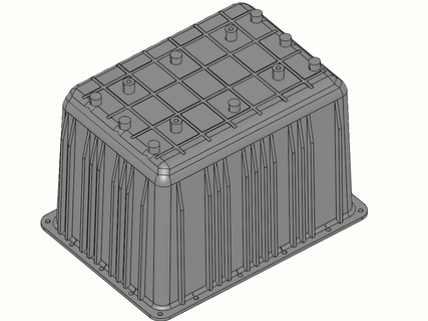

Before (改善前)

オービスに使用されるカバー製作において、顧客要望をクリアできるアルミ材の選定と形状の提案を行い、高品質化を実現したVA・VE事例です。

お客様は今まで製品製作の経験がなく手探りで進めている状態であり、お客様より「表面の光が反射しないアルミ材質」を選定してほしいとご要望を頂戴しました。

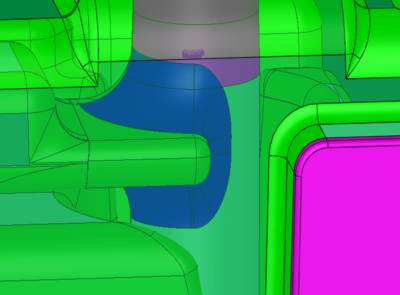

また、お客様より頂戴した図面にて製作した場合、以下のような点が問題となり、品質不良に繋がる可能性がありました。

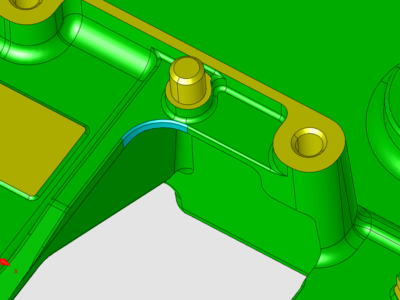

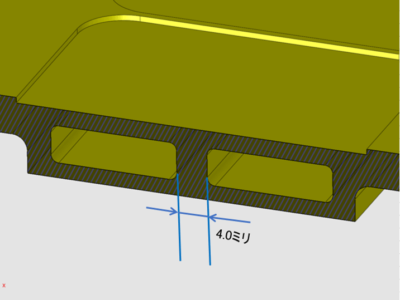

1)加工ネジ穴に対し、必要な下穴深さやボス径が確保されておらず、肉薄になってしまう、もしくは貫通してしまうリスクがある。

2)図面の機械加工公差がネジ間ピッチ±0.001と指定されており、一般的な機械加工では対応困難で、形状不良に繋がるリスクがある。

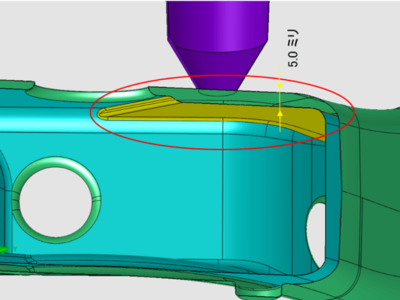

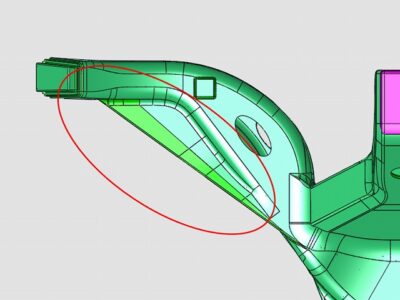

3)型割による抜け勾配設定により相手物と干渉してしまうリスクがある。

上記点を改善することで、寸法のバラつきや形状不良等の発生リスクを回避する必要がありました。

V

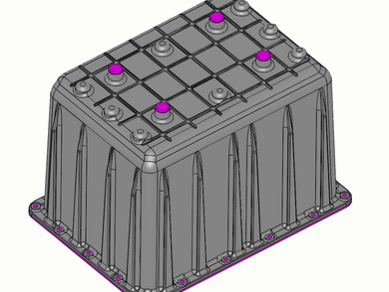

After(改善後)

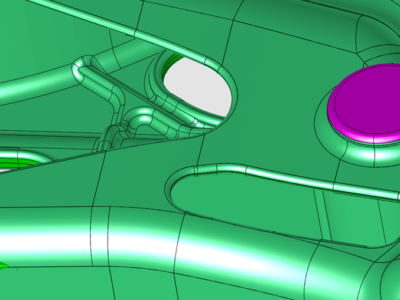

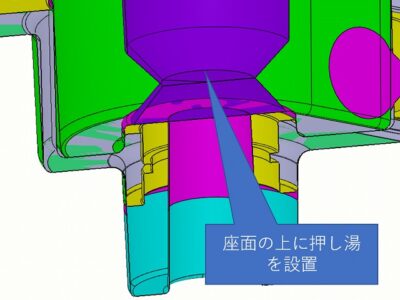

お客様のご要望に応えるとともに形状不良等のリスクを回避するため、当社は下記の提案を行いました。

①自動車部品など一般的に使用されている材質で、品質的に安定しているため、材質はAC4C材を採用。ただし、鋳肌がそれなりにきれいなので光の反射の懸念があり、加工後に塗装を行い反射を抑える。

②ネジ穴に対し必要な下穴径を考慮した肉厚3mmにてご提案。実際に3Dモデリングを行いお客様へ展開し確認頂く。

③加工の一般的なネジ間ピッチ公差である±0.1mmとし、重要部位である組付部は、相手物の形状が確定していなかったので、素材として加工代無垢の状態ですすめさせていただくこととし、形状が確定次第、削り出しとした。

④相手物の3Dモデルを頂戴し、クリアランスを確認しながら抜き勾配を変更しました。

⑤熱処理のご要望はありませんでしたが、試作時には熱処理T6と、熱処理なしを製作しお客様にご提案。製品を使用する際は長い期間使用され、又、風雨の強い場合もあるため、少しでも強度が必要とのことで、熱処理T6を選定。

以上、の提案により、お客様のご要望にお応えするとおもに、寸法のばらつき、品質不良を回避した高品質なアルミ鋳物を提供しました。