| 課題内容 | 鋳造欠陥のないアルミ鋳物の実現 |

|---|

| 効果 | 鋳造欠陥回避 |

|---|

Before (改善前)

自動車のエンジン廻りの部品において、他社で製作した際、鋳造欠陥が多いことから弊社へ転注いただきました。

機械加工時に規格外の鋳造欠陥が発生した場合、修正による工数やコストがかさむことや、修正による救済ができない場合、NG品扱いとなり素材を作りなおし⇒再加工でコストだけでなく納期にも影響を与えてしまいます。

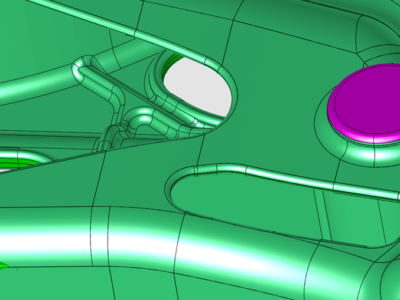

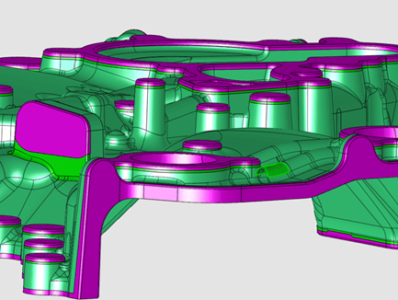

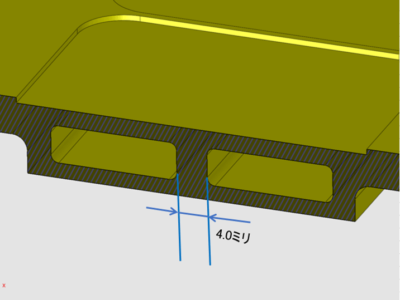

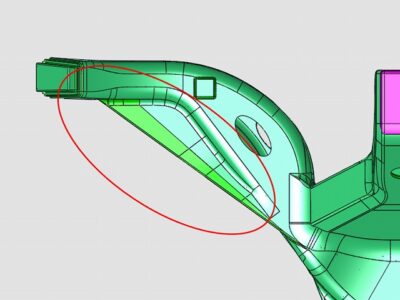

今回ご依頼頂いたエンジン部品は、リブが張り巡らされた形状であり鋳造方案の押湯・冷し金を設置できる平面がすくなく、設置箇所が限られていました。さらに、肉厚が厚い箇所(10mm超)と薄い箇所(2.5mm)の差が大きく、鋳造欠陥がでやすい条件となっており、鋳造難易度が非常に高い案件でした。

V

After(改善後)

鋳造欠陥発生リスクが高く、設計段階での改善が必要でした。

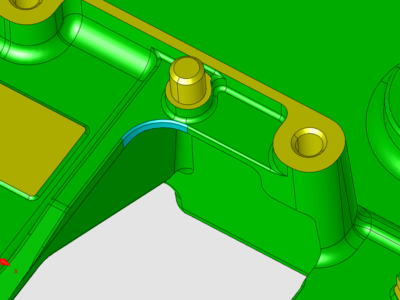

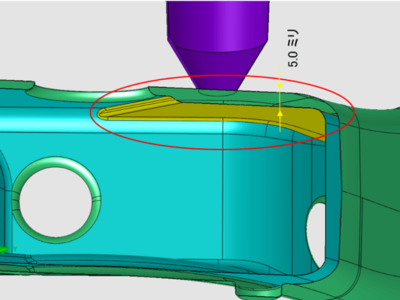

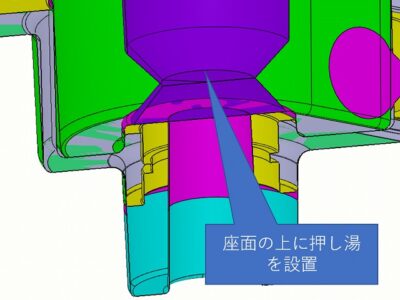

まず、3Dモデルを頂いた段階で加工メーカーに加工基準をお聞きし、この加工基準を避けた条件での方案設定(湯道、ゲート、押湯、冷し金、ガス抜き)を検討し、3DCADでモデリングしました。押し湯等が加工基準にあると、切断等の人的作業が発生し加工基準がばらついてしまうリスクがあるためです。

方案を決定するにあたり「指向性凝固」と「押湯」が重要となります。

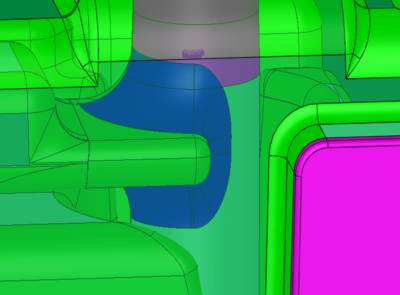

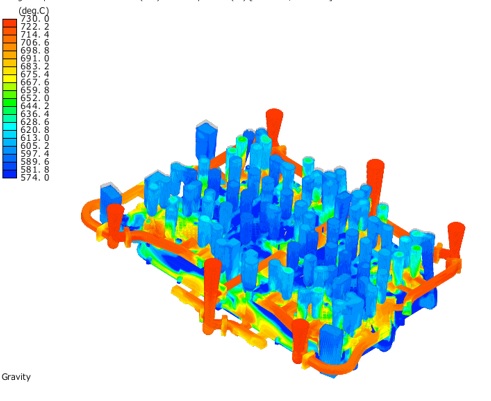

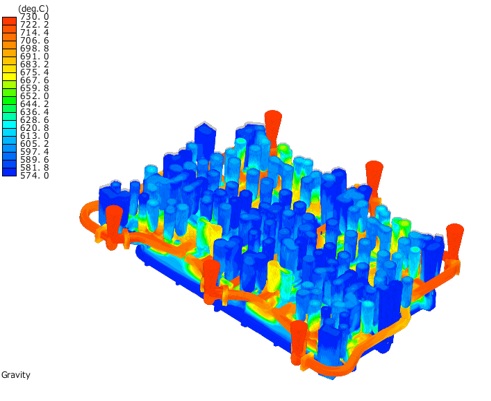

「指向性凝固」とは溶湯が凝固する前に、一定方向に順次凝固させることをいい、砂型鋳物では冷し金や押し湯を用いて指向性凝固を実現させて、鋳造欠陥を製品形状内に発生させない工夫をしています。鋳造解析ソフト「ADDSTEFAN」へ作成した3Dモデルを取り込み、上記「指向性凝固」を「凝固解析」と「流動解析」の結果を元に検証します。

この解析結果に基づき湯道や押湯を設定し木型を製作。さらに木型完成後の試鋳において出来上がった素材で鋳造欠陥を確認し、現物でトライ&エラーを繰り返すことで鋳造欠陥の少ない素材を生産することが可能となりました。