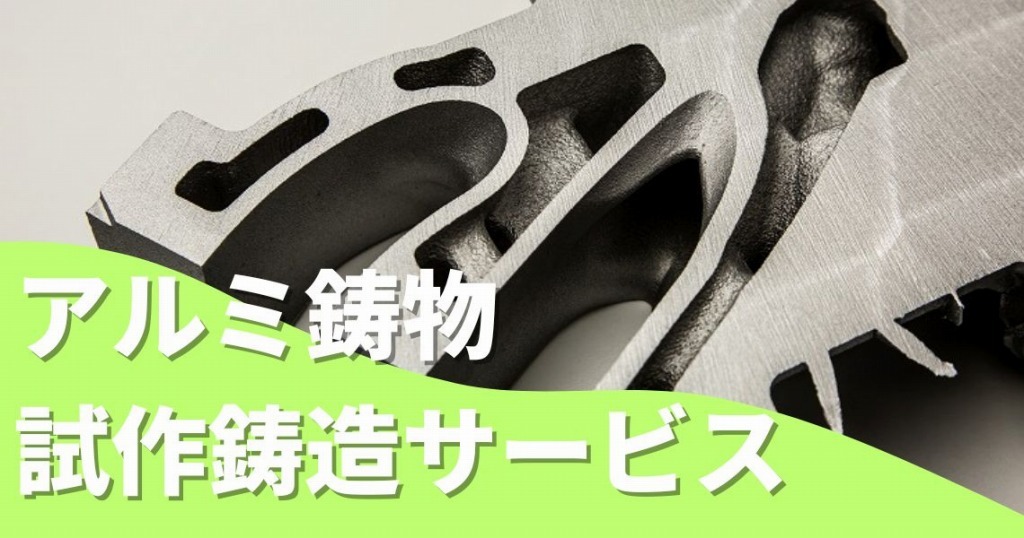

急な設計変更にも対応できるアルミ砂型鋳物の試作鋳造

当コラムでは、急な設計変更にも対応できるアルミ砂型鋳物の試作鋳造について紹介させて頂きますので、是非ご確認ください。

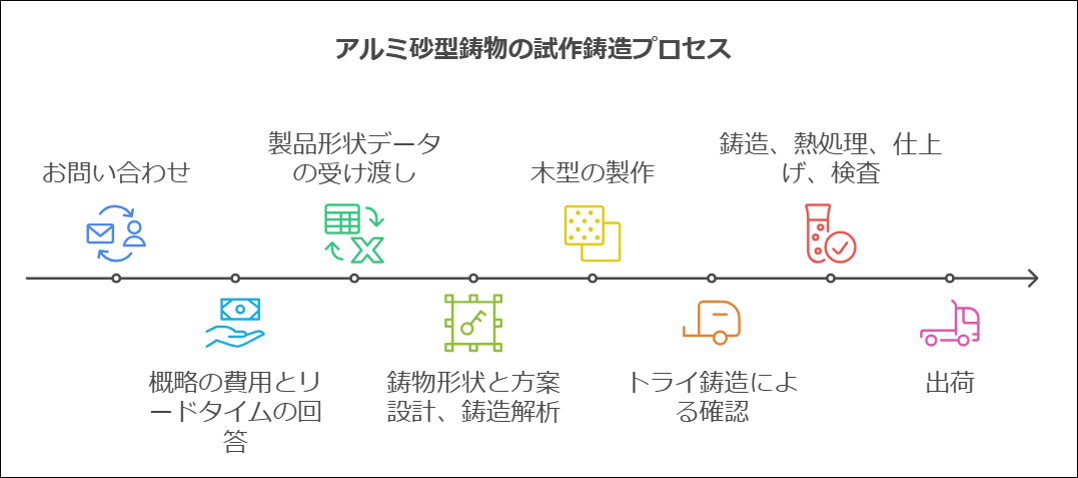

アルミ砂型鋳物の試作鋳造の流れ

アルミ砂型鋳物の製作は概ね次のような流れになります。

① お問い合わせ

② 概略の費用、リードタイムのご回答

③ 製品形状データの受け渡し

④ 鋳物形状、方案の設計および鋳造解析

⑤ 木型製作

⑥ トライ鋳造による寸法、形状および品質確認

⑦ 鋳造→熱処理→仕上げ→検査

⑧ 出荷

弊社の特長としましては、鋳造方案設計から木型製作、鋳造、熱処理まで社内一貫体制で対応が可能という点です。従いまして、効率的な日程計画を組むことができ、リードタイム短縮が可能となります。

アルミ砂型鋳物での試作鋳造のポイント

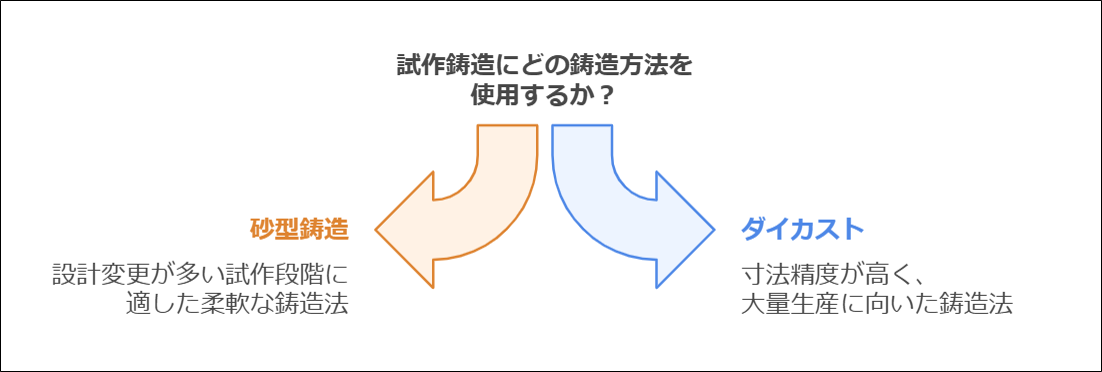

アルミ砂型鋳物は主に量産品の製造を行う前の試作評価用に供試されます。試作段階では設計変更が多々あるため、形状変更への対応が容易な砂型鋳物が用いられます。場合によっては、量産品と同じ鋳造法(ダイカスト、金型)で試作を行う場合もあります。

近年、自動車の鋳物部品はダイカスト製品が主体となっています。ダイカストと砂型鋳造では鋳造方法が異なるため、鋳物の寸法精度や材料特性などが違います。主な違いは次のような点です。

①肉厚、寸法精度

ダイカストに比べると砂型は鋳型の造型および組付け時の精度が低くなります。弊社では、長年にわたる木型製作の経験とノウハウを活かして寸法精度の優れた砂型鋳物の製造に取り組んでおります。

② 鋳物の材料特性

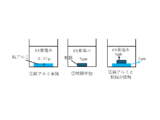

ダイカストと砂型鋳造では、溶湯が凝固する際の凝固速度が異なります。ダイカストは肉厚にもよりますが、凝固速度は100℃/秒レベルです。一方、砂型鋳物の凝固速度は1℃/秒以下です。

この結果、砂型鋳物は凝固した組織の粗さが粗くなります。凝固組織が粗くなることにより、材料の機械的性質(特に疲れ強さ、伸び)が低下します。ヤング率(縦弾性係数)は主に合金成分の影響が大きいため、ダイカストと砂型鋳物で大差はありません。

③ 鋳巣

ダイカストは数十MPaの圧力をかけて鋳造します。一方、砂型鋳造は大気圧下で凝固させます。一見、ダイカストの方が鋳巣が少ないように思われますが、鋳巣の発生にはどちらも鋳造条件と鋳造方案が大きく影響します。

弊社では湯流れ、凝固解析を用いて鋳造方案を設計しております。また、溶湯処理をしっかりと実施して、鋳巣の少ない鋳物づくりを行っております。

砂型鋳造で実現するADC12合金を用いた試作鋳造

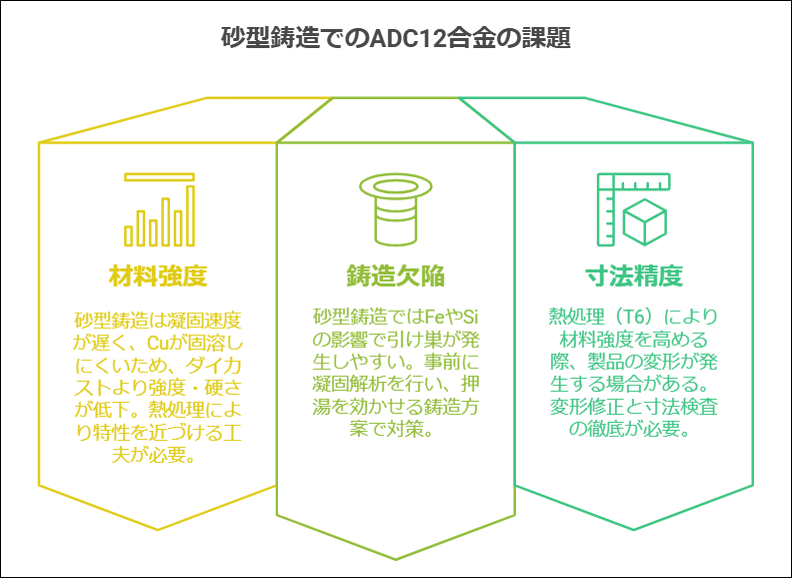

ダイカスト品の90%以上はADC12合金で製造されています。そのため、試作の砂型鋳物でもADC12合金のご指定をいただく場合があります。砂型鋳造でADC12合金を試作する際、次のような課題があります。

①材料強度が異なる

ダイカストは凝固速度が速く、鋳造時にCuがアルミ基地中に固溶します。その後、固溶したCuは自然時効により析出し、強度、硬さが高くなります。一方、砂型鋳造ではCuはほとんど固溶しません。そのためダイカストに比べて強度、硬さは低くなります。

ADC12ダイカスト品に近い強度、硬さを確保するために、砂型鋳物では熱処理を行います。弊社は社内で熱処理を行っており、特殊な熱処理条件で処理することが可能です。ダイカストと全く同じ材料特性にすることは難しいですが、できるだけ近い特性にすることは可能です。

②鋳巣(引け巣)

ADC12はダイカスト用の合金です。ダイカストは高圧で鋳造するため、アルミ溶湯と金型が焼付き(凝着)ます。焼付きの防止のために、ADC12にはFeが1%弱入っています。しかし、砂型鋳造ではFe含有量が多いと鋳巣(引け巣)が発生しやすくなります。特にSi含有量が多いADC12では、粗大な引け巣が発生する場合があります。引け巣の発生を抑制するために、凝固の早い段階でしっかりと押湯を効かせる必要があります。弊社では事前に凝固解析を行い、最適な鋳造方案設計を行っております。

③寸法精度

材料強度をダイカストに近づけるために熱処理(T6)を行います。熱処理を行うと製品の変形(歪み)が発生する場合があります。その際は変形を修正し、寸法検査を行ったうえで出荷しております。

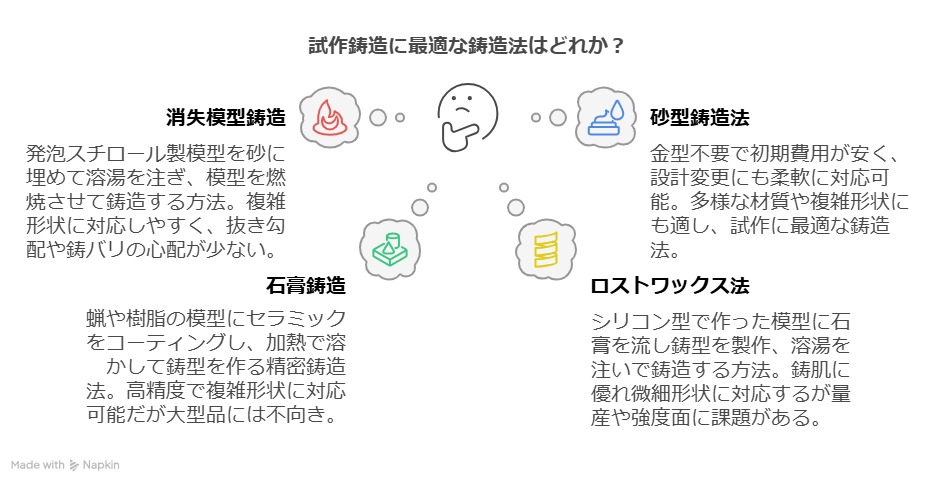

試作鋳造に用いられるその他の鋳造法

金型を使用しない鋳造方法として、前述した砂型鋳造が良く知られています。試作鋳造に用いられる鋳造法について、砂型鋳造以外にも、以下があります。

消失模型鋳造法

消失模型鋳造とは、フルモールドあるいはロストキャスティングとも呼ばれる鋳造法です。砂型鋳造は木で作った模型(木型)を砂に埋めてから木型を取り出し、砂型の空間部分に溶湯を流し込んで鋳造します。

消失模型鋳造は発砲スチロールで作った模型を砂に埋め込み、溶湯を注湯することで模型を燃焼させて、生じた空間に溶湯を満たすことで鋳物を作る砂型鋳造法です。模型は発砲スチロールを加工した後に、個々のパーツを貼り付けて製作します。

複雑形状や中空形状の製品を一体化した模型で製作することができます。そのため、次のようなメリットがあります。

① 模型が発砲スチロール製のため設計変更などの形状変更が容易

② 砂型鋳造やダイカストで必要な抜き勾配を考慮する必要がない

③ 分割面が不要で鋳バリの発生がない

一方、砂型鋳造と比べて次のようなデメリットがあります。

① 製品一つごとに模型を一つ作る必要がある

② 模型の強度が低いために砂の重みで欠けや変形が生じる可能性がある

③ 発泡スチロールが燃焼する際にガスが発生し、ガス欠陥の発生リスクが高い

ロストワックス法

ロストワックス法はインベストメント法とも呼ばれる精密鋳造法です。模型を蝋(ワックス)やポリエチレン樹脂などを用いて製作し、模型の表面にセラミックスをコーティングします。コーティングを乾燥後、加熱して模型を溶かし出します。これを鋳型として溶湯を流し込んで鋳造する方法です。

ロストワックス法には次のようなメリットがあります。

① 消失模型鋳造と同様に模型を溶かして鋳型を作るため、鋳型の分割面が不要

② 複雑な形状や精密な形状の部品を作ることができる

③ 鋳肌がきれいで寸法精度も良いため、機械加工を削減できる

一方、砂型鋳造と比べると次のようなデメリットがありめす。

① 大型鋳物の製作が難しい

② 鋳型の強度が弱いために歪みが発生しやすい

石膏鋳造法

石膏鋳造は鋳型の材質として石膏を使うことが特徴の鋳造方法です。最初に製品形状のモデルを製作し、モデルをもとにシリコンゴムで模型を作ります。この模型に水で溶いた石膏を流し込み、石膏を硬化させて模型を抜き取ります。できた石膏鋳型に溶湯を注湯し鋳物を製造します。溶湯が凝固した後に石膏鋳型を壊して鋳物を取り出します。

石膏鋳造には次のようなメリットがあります。

① 鋳肌の面粗度が良い

② 吸引鋳造と組み合わせることで最小肉厚が0.数mmの精密な鋳物が鋳造できる

③ 曲面形状やアンダーカットがある部品も鋳造が可能

一方、次のようなデメリットがあります。

① 石膏の乾燥、硬化に時間がかかり、砂型鋳造と同様に鋳物1個に石膏型1個が必要なため大量生産には不向き

② 鋳型である石膏は通気性が悪くガス欠陥が発生しやすい

③ 石膏鋳型は砂型よりも熱伝導率が悪いため、凝固速度が遅く強度が低い

④ 指向性凝固の制御が難しく引け巣が発生しやすい

以上、試作などの小ロット生産に用いられる砂型鋳造とその他の鋳造法の特徴を説明いたしました。

それぞれの鋳造法にはメリット、デメリットがあります。製作のリードタイム、トータルの製作コスト、製品形状、必要な面粗度などなど製品の要求に適した鋳造法を採用する必要があります。

しかし、上記の中で試作用に最もよく用いられるのは砂型鋳造法です。

当社は、木型製作から鋳造、熱処理まで幅広い経験と知識を有しております。砂型鋳造に関するご質問等はお気軽にご連絡ください。

当社が対応できる鋳造材質

当社は、アルミダイカストで使用されるADC12材や、耐摩耗性の高いNH42材にも対応しています。

※その他アルミ合金にも対応しますので、お気軽にお問い合わせください。

CADデータインターフェースは、DXF / IGES / STEP / CATPart に対応。

- AC2A

- AC2B

- AC4A

- AC4B

- AC4C

- AC4CH

- ADC12

- AC3A

- NH42

- AC4D

- AC4E

- AC7A

- 他

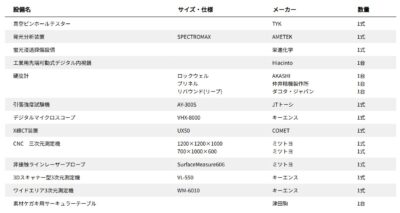

当社の品質保証設備

当社は、鋳物の形状や外観の検査は品質保証の基礎であり、基本であると考えています。しかしながら、鋳物は成分を含めた内部まで保証が出来て初めて保証しているといえます。弊社では鋳造品質検査設備を活用し、鋳湯前の溶湯品質検査から鋳造品の機械的特性の測定まで実施することで全ての製品の内部品質を保証します。

当社の試作鋳造事例

当社は、自動車業界をはじめ、多くの企業様に砂型鋳造のパートナーとして選ばれています。試作鋳造事例を紹介します。

ハウジングコンバーター

自動車に搭載するハウジングコンバーターを、砂型鋳造で製作しました。HV・EV車においては、駆動系部品の軽量化が求められています。アルミを使用することはもちろん、薄肉で製作することによる軽量化が必要となる一方、高負荷に耐えるためボス回りは厚肉で製造する必要があります。当事例のハウジングコンバーターは、一般肉厚2.0mmに対しボス回り形状が10mm以上で構成されています。

モーターケース

自動車に搭載する、モーターケースを製作しました。HV・EV車では、モータ出力の増加に伴い冷却性能の向上が求められており、エンジンのようにウォータージャケットを搭載し、冷却性を高めたモータケースが求められます。

当モーターケースは、円筒形状にウォータージャケットが入るため、内側と外側の肉厚を均一にすることが困難な製品です。

特に素材の歪みやウォータージャケットの砂芯のたわみなどの影響で加工後の内側と外側の肉厚にばらつきが生じるとこが懸念されます。

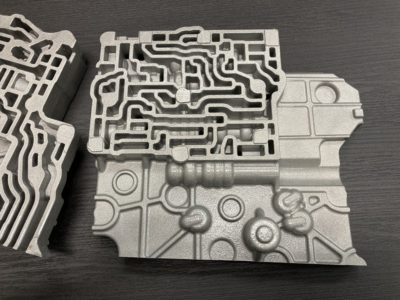

バルブボデー

自動車に搭載する、バルブボデーを製作しました。当バルブボデーは、オートマチックトランスミッションの油圧回路として使用されます。本製品では、砂型鋳造にて、一般勾配1度(最小勾配0.5度)、隅R1(最小隅R0.5)を実現しています。細い形状と少ない勾配、少ない隅Rの複雑形状を砂型鋳造で成型することにより、従来の金型精密鋳造と比較し遜色ない寸法精度、面粗度を確保しました。

また、本製品のような上下型の油圧回路以外にも、下面と横面に油圧回路がある製品など、様々な種類のバルブボデー製作実績を持っています。

フランジ

工作機械に搭載されるフランジを、砂型鋳造にて製作しました。フランジは大きな荷重がかかるため、アルミで製作すると削れたり変形してしまいます。そのため、軸受け部分に鉄(FCD45)を鋳込み、耐摩耗性・耐久性を向上させています。軸受け部以外はアルミで製造することで、軽量化に寄与します。

アルミと鉄の異材結合について、砂型鋳造は鉄とアルミの境にキライ(空間)ができやすく、砂型鋳造だと難しい技法です。しかし、当社では、鋳造解析を使用し、且つ、最適な鋳造条件を作りこむことでアルミと鋳鉄との密着性のよい素材を作り出すことが可能です。

動画で紹介! 試作鋳造事例:1.5mmの薄肉鋳造 「オイルセパレータ」

当社が1.5mmの薄肉鋳造を実現した事例を、動画で紹介しています。

試作鋳造に関して、当社によくいただく質問

当社が提供するアルミ鋳物 試作鋳造サービス

アルミ試作鋳造は、当社にご相談ください!

今回は、アルミ砂型鋳物による試作鋳造についてご紹介させて頂きました。

当社は、試作鋳造の委託先として選ばれています。短納期対応も可能となっていますので、試作鋳造の委託先をお探しの皆様、是非当社にご相談ください。

この記事の執筆者

株式会社マルサン木型製作所 技術顧問 林 壮一

株式会社マルサン木型製作所 技術顧問 林 壮一

1977年にトヨタ自動車工業株式会社に入社し、アルミ材料・部品の開発や生産技術開発に従事。2016年にトヨタ自動車株式会社を退職後、マルサン木型製作所に技術顧問として入社。現在は、培ったアルミ材料に関する知見と豊富な経験をもとに、お客様の難題解決を実現する提案を行っている。公益社団法人 日本鋳造工学会をはじめとした団体で、多数の講師実績を持つ。

技術情報・技術コラム一覧

|

グラビティ鋳造における金型鋳造と砂型鋳造の比較

当コラムでは、グラビティ鋳造における金型鋳造と砂型鋳造の比較について紹介させて頂きますので、是非ご確認ください。

|

|

グラビティ鋳造って何?特徴やメリット

当コラムでは、グラビティ鋳造の特徴について紹介させて頂きますので、是非ご確認ください。

|

|

アルミ鋳物と鋳鉄鋳物の比較

材質

当コラムでは、アルミ鋳物と鋳鉄鋳物を、製造方法、材料特性などにより比較していきます。 >>鉄系鋳物(鋳鉄、鋳鋼…

|