鋳物用アルミニウム合金とダイカスト用アルミニウム合金の特徴

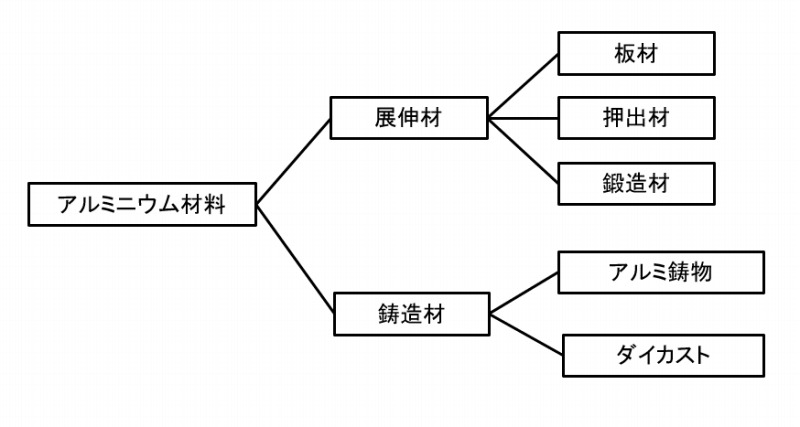

アルミニウム材料は板、押出材、鍛造などの展伸材と鋳造材に大別されます。

そして鋳造材は鋳造時の加圧力の大きさにより、

(1)重力鋳造、低圧鋳造などの加圧力が0.1MPa以下の鋳物材

(2)加圧力が数十MPa以上の高圧ダイカスト、いわゆるダイカスト材

に大別されます。

通常、展伸材に使用される合金はSiを含まないか、Si含有量が1%以下程度の合金です。

一方、鋳造に用いられる合金の多くはSiを4%以上程度含有する合金となります。

鋳物用アルミニウム合金とダイカスト用アルミニウム合金の種類

鋳物用アルミニウム合金とダイカスト用アルミニウム合金の種類を表1.に示します。

JIS規格では鋳物用合金はJAC**、ダイカスト用合金はADC**の記号が付与されています。鋳物用合金、ダイカスト用合金ともに類似の合金が規定されています。

合金系が同じであれば、鋳物用合金もダイカスト用合金も同様の特性を持っています。

表1. 鋳造用アルミニウム合金の主な特徴

| 合金系 | 記号 | 特徴 |

| Al-Si系 | AC3A、ADC1 | 伸びがあり、耐食性が良いが耐力が低い |

| Al-Cu-Mg系 | AC1B、AC5A | 高温強度に優れるが、耐食性が悪く、鋳造割れが生じやすい |

| Al-Mg系 | AC7A、ADC5、ADC6 | 伸び、靭性、耐食性に優れるが、耐力が低い |

| Al-Si-Cu系 | AC2B、AC4B、AC4D、ADC10、ADC12 | 鋳造性が良く、強度に優れるが、伸び、耐食性が若干悪い |

| Al-Si-Mg系 | AC4A、AC4C、AC4CH、ADC3 | 鋳造性、耐食性が良く、強度と伸びのバランスが良い |

| Al-Si-Cu-Mg-Ni系 | AC8A、AC8B、(AC8C) | AC8Aは強度、耐摩耗性に優れ、低熱膨張であることから ピストン用材料として用いられる |

| 過共晶Al-Si系 | AC9A、AC9B、ADC14 | 初晶Siの晶出により特に耐摩耗性に優れる Si量が多いため熱膨張係数も低い |

鋳物用アルミニウム合金とダイカスト用アルミニウム合金の化学成分

表2.に代表的な鋳物用合金とダイカスト用合金の化学成分を示しています。同じ合金系であれば成分含有量に若干の差異はありますが、同様の元素が添加されています。

これらの成分の内、鋳物用とダイカスト用で違いがあるのはFe含有量です。

アルミニウムと鉄はお互いに拡散しやすい元素であり、界面に合金層を形成しやすくなります。

ダイカストは高圧で鋳造するため、拡散が生じやすく合金層ができやすく、その結果、凝固した鋳物と金型に焼付きが発生します。

溶湯中のFe量が高い方が焼付きにくい(拡散が抑えられる)と言われており、ダイカスト用合金はFeを1%程度含有しています。

一方、鋳物用合金ではFe量が高いと引け巣が発生しやすくなります。従って、Fe量は高くても0.6%程度で使用する場合が多いです。Fe量が高いダイカスト用合金を重力鋳造や低圧鋳造で鋳造する際は注意が必要となります。

また、FeはAlおよびSiと結合して針状の化合物を形成します。この針状化合物は材料の伸び、靱性を低下させてしまいます。近年はボデー部品にアルミダイカストが使用されており、伸び、靱性を確保して金型との焼付きを防止するためにFe量を少なくして、Mnを添加した合金が使用されています。

表2. 代表的な鋳物用合金とダイカスト用合金の成分比較

| 合金系 | 代表合金 | 主な化学成分(%) | |||||

| Cu | Si | Mg | Zn | Fe | Mn | ||

| Al-Si系 | AC3A | 0.25以下 | 10.0~13.0 | 0.15以下 | 0.30以下 | 0.8以下 | 0.35以下 |

| ADC1 | 1.0以下 | 11.0~13.0 | 0.3以下 | 0.5以下 | 1.3以下 | 0.3以下 | |

| Al-Si-Cu系 | AC4B | 2.0~4.0 | 7.0~10.0 | 0.50以下 | 1.0以下 | 1.0以下 | 0.50以下 |

| ADC12 | 1.5~3.5 | 9.6~12.0 | 0.3以下 | 1.0以下 | 1.3以下 | 0.5以下 | |

| Al-Si-Mg系 | AC4C | 0.20以下 | 6.5~7.5 | 0.20~0.4 | 0.3以下 | 0.5以下 | 0.6以下 |

| ADC3 | 0.6以下 | 9.0~11.0 | 0.4~0.6 | 0.5以下 | 1.3以下 | 0.3以下 | |

アルミ鋳物について、当社にご相談ください!

今回は、鋳物用アルミニウム合金とダイカスト用アルミニウム合金の特徴について紹介しました。

当社では、ADC12の砂型鋳造など、他社には難しい困難な砂型鋳造が可能です。

ご相談や困りごとをお持ちのお客様は、まずはお気軽にご連絡ください。

この記事の執筆者

株式会社マルサン木型製作所 技術顧問 林 壮一

株式会社マルサン木型製作所 技術顧問 林 壮一

1977年にトヨタ自動車工業株式会社に入社し、アルミ材料・部品の開発や生産技術開発に従事。2016年にトヨタ自動車株式会社を退職後、マルサン木型製作所に技術顧問として入社。現在は、培ったアルミ材料に関する知見と豊富な経験をもとに、お客様の難題解決を実現する提案を行っている。公益社団法人 日本鋳造工学会をはじめとした団体で、多数の講師実績を持つ。

技術情報・技術コラム一覧

|

グラビティ鋳造における金型鋳造と砂型鋳造の比較

当コラムでは、グラビティ鋳造における金型鋳造と砂型鋳造の比較について紹介させて頂きますので、是非ご確認ください。

|

|

グラビティ鋳造って何?特徴やメリット

当コラムでは、グラビティ鋳造の特徴について紹介させて頂きますので、是非ご確認ください。

|

|

アルミ鋳物と鋳鉄鋳物の比較

材質

当コラムでは、アルミ鋳物と鋳鉄鋳物を、製造方法、材料特性などにより比較していきます。 >>鉄系鋳物(鋳鉄、鋳鋼…

|