低圧鋳造法のメリット、デメリットについて

当コラムでは、低圧鋳造法についてご説明します。メリット、デメリットも紹介させて頂きますので、是非ご確認ください。

低圧鋳造法とは

低圧鋳造法(Low Pressure Die Casting)とは数十kpaの圧力を溶湯に負荷して、溶湯を鋳型内に充填し、凝固させる鋳造法です。

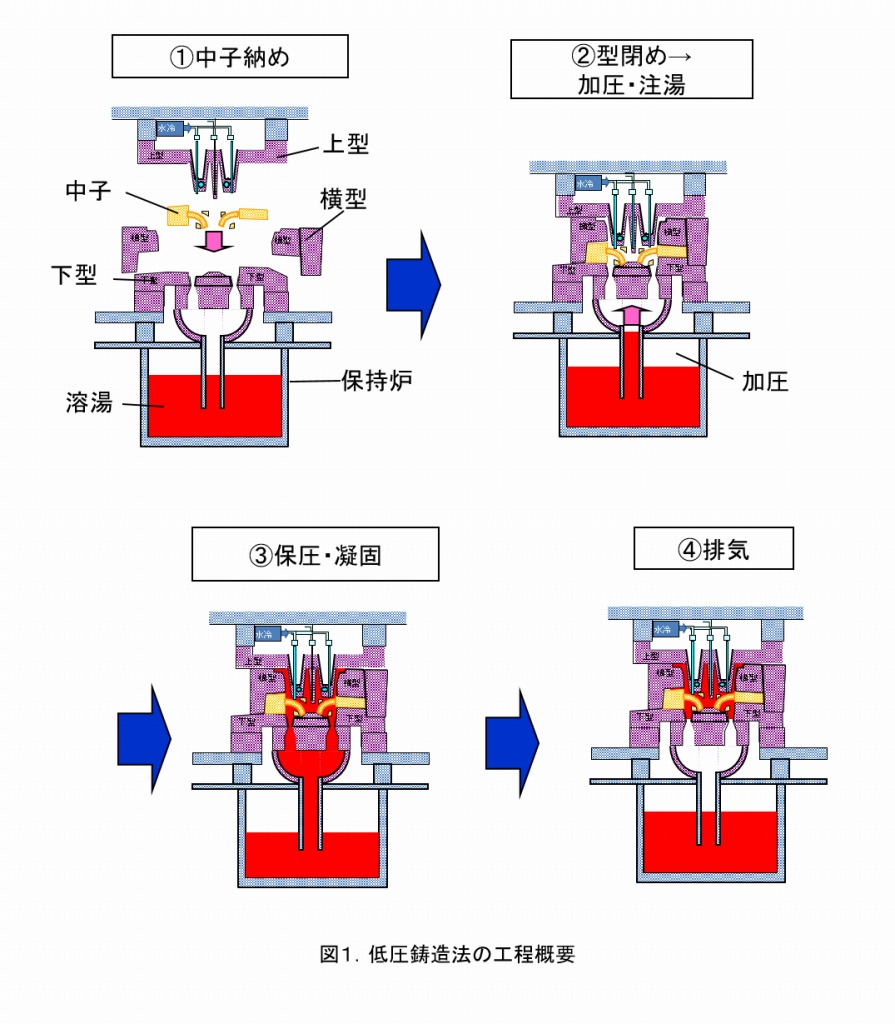

低圧鋳造法の装置と、工程の概要を図1.に示します。

鋳型は通常は金型が用いられます。

鋳型は水平割りの構造で、上型を上下させる鋳造装置本体と、溶湯を保持する保持炉から構成されています。下型には溶湯を充填するためのストークと呼ばれる管が接続されます。

また、鋳造工程は次のようなものになります。

① 中子を使用する製品では下型に中子を収める。

② 上型(および横型)を閉めて、溶湯表面を空気または不活性ガスで加圧する。

③ 溶湯を充填後、圧力を増圧、保持して凝固させる。

④ 製品部が凝固したら、保持炉内の圧力を抜いてストーク内の溶湯を保持炉に戻す。

その後、上型を開いて凝固した鋳物を取り出す。

低圧鋳造法のメリット

低圧鋳造法のメリットについて説明します。

注湯時に溶湯の乱れが少ない

低圧鋳造はストークを用いて溶湯を下からゆっくりと鋳型内に充填するため、鋳型内での溶湯の乱れが少なく、型内の空気の巻き込みが少ない鋳造法になります。

鋳造歩留まりが高い

低圧鋳造法では数十kpaの圧力を押湯圧として負荷して凝固収縮を抑えています。

例えば、30kpa(0.3気圧)の圧力は、重力鋳造での押湯高さ約1.2mに相当します。凝固完了後に圧を抜いてストーク内の溶湯を保持炉に戻すため、鋳造歩留まりは90%以上と高い値となります。

砂中子が使用できる

同様の加圧鋳造法であるダイカスト(High Pressure Die Casting)の加圧力は数十Mpa(数百気圧)と高いため砂中子は使用できません。低圧鋳造法は、重力鋳造法と同様に砂中子が使用でき、複雑な中空鋳物が製造できます。

低圧鋳造法のデメリット

一方で、低圧鋳造法にもデメリットがあります。

凝固に時間がかかりサイクルタイムが長い

押湯圧を効かせるために、湯口周りの金型温度を高く保つ必要があり、凝固が遅くサイクルタイムが長くなります。また、湯口近傍の組織(DAS)が粗くなるため、湯口近傍の鋳物の機械的性質は低い傾向にあります。

保持炉の溶湯の酸化

低圧鋳造法では、凝固完了後に圧力を抜いてストーク中の溶湯を保持炉に戻します。この時に保持炉の溶湯が撹拌されるため、酸化物などが発生しやすくなります。特にストーク内の酸化物が混入する可能性がある点は、低圧鋳造法のデメリットになります。

低圧鋳造法で気を付けるポイント

低圧鋳造法を行う際に、気を付けるべきポイントを説明します。

鋳型内の空気の逃がし

低圧鋳造法は密閉した金型内に溶湯を注湯します。金型内の空気は、焼結ベントなどを通して鋳型外に排出する必要があります。

この際、ベントが詰まっていると湯回り不良などが発生する場合があります。そのため金型の定期的な点検、清掃が重要になります。

排気のタイミング

排気のタイミングが早すぎると、湯口近傍の製品部の溶湯が戻り、欠肉となります。逆に、排気のタイミングが遅いとストーク内の溶湯が凝固して鋳造ができなくなります。

上型側から湯口側に向けた指向性凝固

低圧鋳造法は、湯口からの押湯圧により凝固収縮を抑えています。従って、湯口側に向けた指向性凝固が行われないと凝固収縮巣(引け巣)が発生します。

アルミ鋳物について、当社にご相談ください!

今回は、低圧鋳造法について紹介しました。

当社は、砂型を用いた低圧鋳造を行っています。低圧鋳造に関して、鋳造委託先をお探しの皆様、お気軽にご相談ください。

この記事の執筆者

株式会社マルサン木型製作所 技術顧問 林 壮一

株式会社マルサン木型製作所 技術顧問 林 壮一

1977年にトヨタ自動車工業株式会社に入社し、アルミ材料・部品の開発や生産技術開発に従事。2016年にトヨタ自動車株式会社を退職後、マルサン木型製作所に技術顧問として入社。現在は、培ったアルミ材料に関する知見と豊富な経験をもとに、お客様の難題解決を実現する提案を行っている。公益社団法人 日本鋳造工学会をはじめとした団体で、多数の講師実績を持つ。

技術情報・技術コラム一覧

|

グラビティ鋳造における金型鋳造と砂型鋳造の比較

当コラムでは、グラビティ鋳造における金型鋳造と砂型鋳造の比較について紹介させて頂きますので、是非ご確認ください。

|

|

グラビティ鋳造って何?特徴やメリット

当コラムでは、グラビティ鋳造の特徴について紹介させて頂きますので、是非ご確認ください。

|

|

アルミ鋳物と鋳鉄鋳物の比較

材質

当コラムでは、アルミ鋳物と鋳鉄鋳物を、製造方法、材料特性などにより比較していきます。 >>鉄系鋳物(鋳鉄、鋳鋼…

|