湯境、湯じわ

湯廻り不良ほどではないものの、溶湯が完全に合わさらずにすじ状の欠陥となったものを湯境といいます。湯境よりも比較的程度が良いものを湯じわと呼びます。

いずれも圧漏れ(リーク)の原因となる場合があります。しかし、含浸処理により圧漏れが止まる可能性もあります。

>>アルミ鋳物の素材と熱処理に関するお悩み相談室 はこちら!

特に、湯境・湯じわは、薄肉鋳造品で発生しやすいです。なぜなら、薄肉の製品は体積に対して金型と接する表面積が非常に大きいため、熱が奪われるスピードが圧倒的に速くなります。これにより、溶湯の温度が急低下して、流動性が悪化し、完全に充填される前に固まり始めてしまうことが原因です。こういった問題がありながらも、当社が高品質に製作した薄肉鋳造事例をご紹介します。

オイルセパレーター

自動車に搭載されるオイルセパレータを、砂型鋳造にて製作しました。オイルセパレータは、潤滑油内に混入した気体を分離するための部品です。

従来は厚肉部を鍛造品、薄肉部をプレス品で製作し、溶接をして、一帯の部品にしていました。

先方からは一体型で製作し、コストダウン及び製造リードタイム短縮を要望されていました。

一般肉厚は1.5mmと薄肉であり、砂型鋳造では難しいためダイキャストでの生産をお考えでしたが、小ロットであり、金型製作費用が割高になってしまうことを懸念されており、砂型鋳造での薄肉成型を得意としている当社にご相談頂きました。

シロッコファン

鉄道に搭載するシロッコファンを製作しました。

従来は、多数の薄肉のフィン形状を溶接していましたが、製造リードタイムの短縮、製造コストの低減が課題であり、当社にお声かけ頂きました。

複雑形状で、フィン形状は2mmの薄肉であり、木型での対応は難しいとされますが、当社の木型設計技術を生かし、砂型でのシロッコファン製作を実現しました。

ハウジングコンバーター

自動車に搭載するハウジングコンバーターを、砂型鋳造で製作しました。

HV・EV車においては、駆動系部品の軽量化が求められています。

アルミを使用することはもちろん、薄肉で製作することによる軽量化が必要となる一方、高負荷に耐えるためボス回りは厚肉で製造する必要があります。

当事例のハウジングコンバーターは、一般肉厚2.0mmに対しボス回り形状が10mm以上で構成されています。

カバーフロント

自動車に搭載するカバーフロントを、砂型鋳造で製作しました。

カバーフロントは、エンジンのチェーンカバーとして使用されます。

自動車の燃費を向上させるため、部品の軽量化が求められ、当カバーフロントも薄肉での対応が求められていました。

当事例では、一般肉厚2mmの要求がありました。製品サイズは550mm×400mm×80mmの部品であり、一般的には3mm以下の薄肉は、砂型鋳造では難しいとされます。

インバーターケース

ハイブリット車のパワーコントロールユニット部インバーターケースをアルミ鋳物品で製作しました。

従来、インバーターケースの砂型試作の材質については気密性、強度、高靭性(伸び)が要求されるため、

量産時のダイカスト用合金の「ADC12」と近い機械的性質を保持する「AC4C-T6」での製作が基本でした。

今回は設計者様より特に製品組付け時の音響を気にされていることで相談を頂き、砂型試作も同じ条件で音響を検証したいとの意向から、

アルミダイキャスト用合金の「ADC12」でインバーターケースの砂型鋳造を行いました。

ケーストランスアクスル

自動車の駆動系部品であるケースT/Aを砂型鋳造でCT6公差で制作しました。

従来の公差はCT7 or CT8が主流ではあるが、本部品に関してはよりダイカストに近い公差での検証を行いたいという設計者様の強いご希望もあり制作する運びとなりました。

CT6を満足させるための重要なポイントして①鋳物尺(伸尺)の調整②歪の管理の2点があります。

まず、伸び尺の調整について弊社では過去の類似品での三次元非接触データの蓄積を行っており、そのデータを元に伸尺設定を行い、

更に鋳造トライ後に現物の測定結果から木型への微調整を入れる事で厳しい公差に近づけることを実現している。

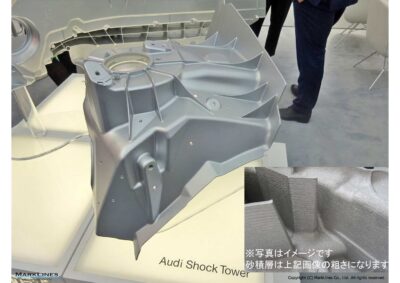

ショックタワー

自動車部品ショックタワーの試作を砂型積層プロセスで製作しました。

顧客より機械的性質の引張強度185Mpa以上、0.2%耐力120Mpa以上、伸び10%以上の要求と、出図から2.5Wでの希望納期を実現しました。

砂積層での製作は2.5Wという短納期に対応するために選択しました。通常の木型製作では4.0W程の日数が掛かってしまいます。

木型製作自体のリードタイムが発生しないことで大幅なリードタイム短縮が図れます。

低圧鋳造 サスペンションメンバー

自動車部品サスぺンションメンバーの試作品を、低圧鋳造で製作しました。

依頼頂いた形状は800×600×300とアルミ鋳物としては大きなサイズ感となっており、 肉厚も3.0mmと薄肉なため、検討段階で鋳造欠陥と湯周り不良が懸念されておりました。

従来の重力鋳造での製作では安定して素材を生産することは困難と判断し、 低圧鋳造を選択して製作しました。

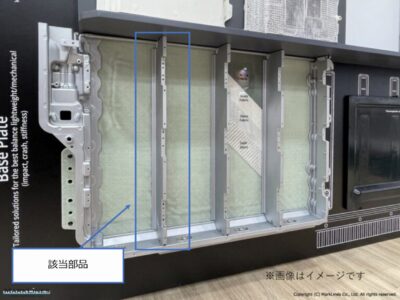

バッテリーケース

自動車部品の駆動系バッテリーケースを製作しました。

アルミ鋳物としては大物サイズの製品で、かつ製品肉厚が3.0mm未満の薄肉が求められており、鋳造欠陥や湯回り不良が課題でした。

また、箱型のケースは通常でも歪みが生じやすいのですが、薄肉であることから、難易度が高い製品でした。

これらの課題と200台という生産台数を考慮し、重力鋳造での生産を選択しました。

シャーシ

車載用充電器のケースを砂型鋳造品でADC12材で製作しました。

今回は新規のご引き合いで、現状の試作形状をベースに形状を変更し、10台程度の試作を製作したいとのご依頼でした。

困りごととして、お客様内での設計工数が足りず、勾配を加えた形状変更モデルが製作できないことがありました。

型モデリングの際に、相手物との干渉チェックを行いながら抜け勾配を付与していき、最終的に完成した3Dモデルをお客先へ送付し確認頂いた上で型製作を行いました。

結果、お客様内での設計手番を弊社でサポートさせて頂くことと同時に、型割・鋳造を考慮した形状をご提案することができました。

FDCケース

燃料電池部品の大型のケースを砂型鋳造で製作しました。試作品となります。

当依頼は機械加工メーカー様より頂戴していますが、お悩みとして、「砂型アルミ鋳物は、物が大きく型割が複雑になると、寸法のばらつきが大きく加工芯出しをするのが難しい」、「鋳物の数量が少しずつしか入ってこないため、加工機が空いてしまう」というものがありました。

当社の砂型アルミ鋳物であれば上記課題の解決が可能だと考え、製作をお受けいたしました。

バッテリーブラケット

自動車の試作部品である、電動自動車の大型バッテリー用ブラケットを砂型鋳造で製作しました。

本製品は肉厚4mm、サイズ1300×150×50mmと「薄くて長い」形状で、非常に歪みが出やすく、寸法精度の管理が重要になります。

工程の各所で発生する歪みを軽減し、厳密に管理する必要があります。さらに、機械加工工程における加工基準を考慮して製作する必要がありました。

車載充電器 ケース

自動車部品の試作部品として、車載充電器のケースを砂型鋳造にて製造しました。

当製品は、製品形状の全体にわたり肉厚が2.3mmで、薄肉製品となります。

このような薄肉部品は溶湯のアルミをしっかり回して形状に欠陥が出ないようすることと、各工程で発生する形状の歪みを適切に管理して寸法不良や割れが発生しないようにすることで、品質を確保する必要があります。